随着现代制造业的快速发展,大型压铸机在汽车、航空航天、电子产品等领域得到了广泛应用。在压铸生产过程中,高温熔融金属与模具接触、脱模剂挥发以及设备润滑等因素,会产生大量有害的油烟、油雾和金属粉尘混合物。这些污染物不仅严重危害车间工人的健康,影响设备精度与寿命,还可能造成火灾隐患和环境污染。因此,高效、可靠的粉尘与油烟治理设备已成为压铸车间环保与安全生产的必备环节。

一、 大型压铸机产生污染物的特性与危害

- 成分复杂:压铸过程产生的污染物通常是由微米级甚至亚微米级的油雾滴、高温裂解产生的有机油烟(VOCs)、脱模剂挥发物以及金属(如铝、镁、锌)氧化粉尘等组成的复杂气溶胶。

- 温度高、浓度大:压铸机工作温度极高,产生的污染物初始温度高,且瞬间排放浓度大,尤其在开模和喷涂脱模剂阶段。

- 危害显著:

- 健康危害:可吸入的油雾和金属粉尘易导致工人呼吸道疾病、皮肤过敏,某些金属粉尘(如铝尘)长期吸入有致病风险。油烟中的多环芳烃等物质具有致癌性。

- 安全风险:油雾在空气中达到一定浓度后,遇明火有爆炸危险。粉尘堆积也可能引发火灾。

- 设备与生产影响:油雾和粉尘会附着在电气系统、精密导轨和传感器上,导致设备故障频发、维护成本增加、产品合格率下降。

- 环境压力:未经处理的废气直接排放,违反环保法规,面临处罚,并影响企业社会形象。

二、 工业油烟净化器在治理中的应用方案

针对压铸机污染物的特性,现代治理方案通常采用多级协同净化的组合式工业油烟净化系统,而不仅仅是单一的“粉尘治理设备”。核心流程如下:

- 源头捕获与收集:在压铸机开模区域、熔炉口、喷涂工位等关键产污点上方安装高强度集气罩(如伞形罩、密闭罩或侧吸罩),通过高性能离心风机产生的负压,将扩散前的污染物有效捕获并导入净化系统管道。这是治理成功的第一步,捕获效率至关重要。

- 前级预处理(可选):对于含有较大颗粒或高温油滴的废气,可先经过机械式过滤网或旋风分离器,去除较大颗粒,保护后续精密滤材,并起到一定的降温作用。

- 核心净化阶段——多技术组合:

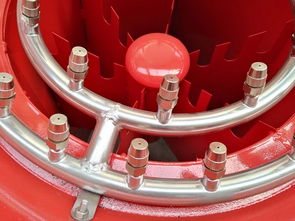

- 静电式油烟净化器:这是处理压铸机油烟油雾的核心设备。其原理是利用高压电场使油烟、油雾颗粒荷电,然后被集尘板吸附收集。它对微米级油雾去除效率高(可达95%以上),阻力小,特别适合处理黏性的油性污染物。

- 滤筒式/滤袋式除尘器:专门用于处理伴随的金属粉尘和干燥颗粒物。高效滤材(如覆膜滤料)能拦截亚微米级颗粒。对于以粉尘为主的工位,此设备可作为主力。在组合系统中,它常位于静电净化器之后,捕集逃逸的细微颗粒及可能产生的二次扬尘。

- 深度净化(可选):对于有严格VOCs排放要求的地区,可在末端增加活性炭吸附装置或催化氧化装置,以去除异味和有机气体。

- 排放与监测:净化后的洁净空气通过风机和烟囱达标排放。系统应集成压差监测、消防报警、自动清洗(对于静电设备)等智能化功能,确保运行稳定、安全、高效。

三、 设备选型与系统设计关键点

- 风量计算需准确:根据压铸机吨位、开口面积、工艺特点计算所需处理风量,确保捕获风速(通常≥0.5m/s)。

- 技术选型匹配:优先选择“静电+过滤”的组合工艺。静电单元侧重油雾,过滤单元侧重粉尘,两者互补,实现全污染物高效去除。

- 材料与安全考量:设备需具备防火、防爆设计。接触腐蚀性气体(如某些脱模剂分解物)的部件需采用防腐材料。

- 维护便捷性:设备应设计便于清理积油和更换滤芯的结构,配备自动清洗功能的静电净化器能大幅降低维护强度。

- 系统集成与智能控制:将净化系统与压铸机联动,实现随设备启停,节能降耗。通过PLC控制,实时监控运行状态和净化效率。

四、 应用效益

部署专业的工业油烟净化系统,为大型压铸车间带来显著效益:

- 环境健康效益:创造清洁、安全的车间工作环境,保护员工健康,符合职业卫生与环保法规(如GB 16297、GB 37822等),避免环保处罚。

- 经济效益:减少设备因污染导致的故障和维修,延长设备使用寿命。回收的废油经处理后可能实现资源化。提升产品生产环境的洁净度,降低不良品率。

- 社会与品牌效益:践行绿色制造,提升企业社会责任形象,增强市场竞争力。

针对大型压铸机产生的复合型污染,采用以工业油烟净化器(特别是静电式)为核心,协同高效除尘设备的综合治理方案,是目前最有效、最成熟的解决之道。科学的设计、合适的选型与规范的维护,是确保治理效果长期稳定的关键。